BCB光刻胶“卡脖子”,如何用“隐形药方”破解国外技术封锁线?(内附行业交流群)

来源:

|

作者:佚名

|

发布时间: 2025-07-31

|

247 次浏览

|

分享到:

当刷着 5G 手机、用着 AI 音箱、坐进智能驾驶汽车时,您有没有想过:这些酷炫科技的核心,其实都离不开一块小小的芯片?

当刷着 5G 手机、用着 AI 音箱、坐进智能驾驶汽车时,您有没有想过:这些酷炫科技的核心,其实都离不开一块小小的芯片?

如今,半导体行业正迎来爆发式增长。5G、人工智能、物联网、新能源汽车…… 每一个风口背后,都在呼喊着更高性能的芯片。

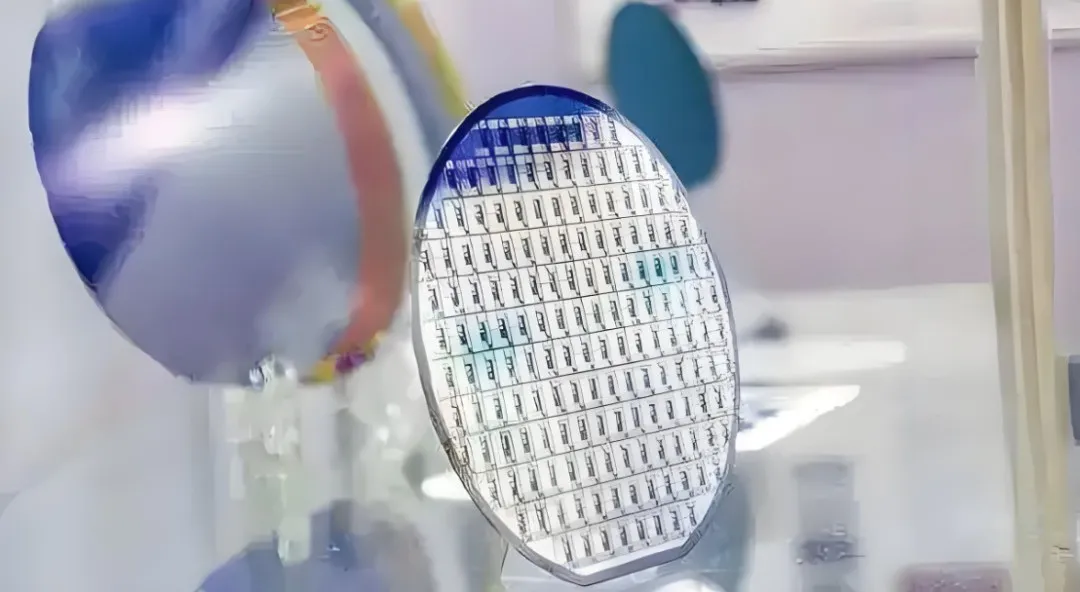

据WSTS(世界半导体贸易统计协会)报告称,2025年全球半导体市场规模将达到7009亿美元,同比增长11.2%。而中国作为最大的半导体消费国,市场需求还在持续飙升。半导体产业链涵盖了从上游材料与设备、中游设计与制造,到下游应用的广泛领域。这一产业链不仅技术密集度高,且市场规模庞大,对全球经济具有重要影响。半导体产业链的上游是产业基础,主要包括两类关键要素:原材料:硅晶圆是核心载体(高纯度硅制成),光刻胶用于形成电路图案,特种气体参与化学反应,靶材用于薄膜沉积,共同支撑芯片制造。设备:光刻机是“皇冠明珠”(精度达几纳米,决定芯片制程),刻蚀机、离子注入机、薄膜沉积设备等协作,在晶圆上构建复杂电路。芯片设计:企业用专业软件和算法绘制芯片“蓝图”,设计架构需适配市场需求。像英特尔、英伟达、华为海思等企业,他们的设计成果推动了计算机、通信、人工智能等行业的快速发展。芯片制造:通过光刻、刻蚀、离子注入等多道工序,将设计转化为实际电路。像台积电、三星等企业在芯片制造工艺上不断突破,从早期的微米级制程发展到如今的纳米级制程,推动了芯片性能的不断提升和功耗的不断降低。封装:保护芯片免受环境影响,提供外部连接接口。技术从传统DIP封装升级至BGA、Flip Chip、3D封装等,提升密度和性能。测试:对封装后的芯片进行功能和性能检测,确保质量达标。只有通过严格测试的芯片才能进入市场应用。应用:覆盖消费电子(智能手机、平板)、汽车电子(自动驾驶、智能座舱)、工业控制(自动化生产)等领域,是半导体价值的最终体现。半导体制造流程精细且复杂,以芯片制造流程为例,其制造流程可概括为四个核心阶段:沙子提纯:从含硅的沙子中提取高纯度单晶硅(纯度达99.9999%),形成圆柱形硅锭。切晶圆:将硅锭切割为薄片(晶圆),抛光后表面光滑如镜,作为芯片制造的基础载体。 光刻胶与曝光:在晶圆上涂覆光刻胶,通过紫外线透过掩模(电路蓝图)照射,形成电路图案的“影子”。蚀刻显形:溶解曝光后的光刻胶,用化学物质蚀刻出电路纹路,清除剩余光刻胶后,芯片基础结构(晶体管等)初步显现。离子注入:再次涂覆光刻胶并曝光,用高速离子轰击硅片,改变局部导电性,定制芯片的电气特性(如性能、功耗)。铜层互连:电镀一层铜,填充到电路“血管”中,实现晶体管之间的电气连接。多层金属化:堆叠20余层金属线路,形成立体电路网络,连接上亿个晶体管。筛选瑕疵:测试晶圆,剔除有缺陷的部分,将合格区域切割为单个芯片内核。封装成型:为芯片添加底座和散热片,形成处理器等最终形态。出厂检测:对封装后的芯片进行性能分级测试,合格产品装箱送往市场。总结来说,芯片制造这一过程融合了材料提纯、精密加工、电气改性等多项技术,是半导体产业“从沙到芯”的核心路径。在半导体制造的众多环节中,BCB光刻胶作为制作层间绝缘层、钝化层等关键材料,凭借其独特的低介电常数特性,在先进制程的逻辑芯片和存储芯片中发挥着不可替代的作用。BCB光刻胶在固化过程不需要添加催化剂和引发剂,几乎无收缩,也不生成小分子副产物。 | |

| - 低介电常数:2.50-2.65(1-20GHz)

- 低介电损耗:0.0008-0.002(1-20GHz)

- 高击穿电压:5.3×10⁶V/cm² |

| |

| - 玻璃化转变温度>350℃

- 降解温度达420℃ |

| |

| - 固化无收缩,粘附性强

- 薄膜平整性达90-95%

- 与铜相容性好(无迁移) |

性能极限突破:随着芯片制程向3nm及以下推进,BCB光刻胶将进一步降低介电常数、提升热稳定性,满足更高速信号传输与更严苛工艺环境需求。工艺兼容性扩展:适配3D封装、Chiplet等先进封装技术,解决多层堆叠中的层间绝缘与应力控制问题。成本与良率优化:通过材料创新与自动化涂覆工艺,降低制造成本,提升大规模生产良率。新兴领域渗透:拓展至射频器件、功率半导体等需要低损耗绝缘材料的领域,成为跨场景的关键材料。BCB光刻胶的持续进化,将深度赋能半导体行业向更高性能、更小尺寸、更低功耗的方向发展,是未来先进封装技术不可或缺的“隐形功臣”。然而长期以来,BCB光刻胶技术被国外企业(日本JSR、东京应化,美国杜邦等)垄断,国内市场90%以上依赖进口,尤其是高端ArF/EUV光刻胶几乎完全依赖日美供应。国际局势波动加剧供应风险,若进一步限制出口,国内半导体产业将面临“无米之炊”的危机。光引聚合凭借自身产业优势,携手中国顶尖科研院所开展深度技术研发,成功打破国外技术封锁,实现低介电电子封装树脂国产自主可控,解决“卡脖子”问题。目前,光引聚合产品已通过头部客户技术验证,技术成熟度高,即将进入量产导入阶段,可根据客户特殊需求提供定制化产品与解决方案。这一举措不是简单的 “国产替代”,而是中国半导体材料从 “跟跑” 到 “并跑” 的里程碑。未来已来,想象一下:未来的 AI 芯片、车规芯片、量子芯片…… 核心材料都刻着 “中国造”,那时候,我们的科技发展将何等从容!

如果你也关注半导体材料的突破、国产替代的机遇,欢迎添加客服微信(PYL_613进入我们的行业交流群),与500+半导体从业者共话未来!